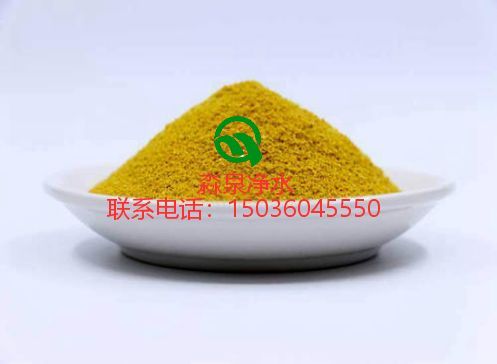

聚合氯化铝是如何合成出来的,今天我们进行一组模拟生产合成工艺,下面是聚合氯化铝合成生产工艺的具体步骤。

l 实验部分

主要设备:水浴锅、搅拌器、真空泵、电炉、分析天平、酸度计和实验室常用仪器。

1.2 实验方法

首先对铝灰进行预处理。用水洗的方法除去水溶性的盐类,以降低盐酸耗量,处理后的铝灰含氧化铝为30%左右。然后将工业盐酸与一定量的水放入反应器内,搅拌,并用水浴加热。称取100 g铝灰,逐步加人盐酸溶液中,由于反应剧烈,放热量大,应不断搅拌并随时补加水,反应时间控制在6 h~12 h,反应温度96℃,反应结束后加入一定量的水稀释物料,调节pH值为3.5~4.5,陈化15 h~24 h得液体产品。

盐酸与铝灰的反应为:

2Al + (6-n)HCl + nH20 = Al2(OH)nCl6-n + 3H2

nAl + (6-n)AlCl3 + 3nH20 = 3A12(OH)nCl6-n + 1.5nH2

反应中铝的溶出、产物的水解和水解产物的聚合是交叉进行的。液体聚氯化铝制备流程见图1。

2实验结果与讨论

2.1投料比[铝灰量(g)/HCl(mL)]的影响

投料比对产品质量有很大影响。判断聚氯化铝质量的一个指标是盐基度,盐基度为聚氯化铝中氢氧根与铝的当量百分比,即,盐基度=[OH]/[Al] × 100%。当盐基度为50~80时,产品的絮凝效果最佳。在盛有100 g铝灰的容器内分别加入不同体积的盐酸,在95℃左右,反应6 h~12 h。对产品的测定表明,随着投料比增加,液体成品中氧化铝的量增加,盐基度也增加。通过对比实验,选择投料比为3:1。实验数据见表1。

2.2加水量的影响

反应过程中,特别是反应前期,由于反应剧烈,水分挥发损失较大,应及时加水补充。加水量过少会造成铝灰结块,反应不完全,加水过多,则会使盐酸浓度变低,反应不宜进行,造成盐基度减小,因此加水量要适当。经实验,选用100 ml,~150 mL水/100 g铝灰。

2.3反应时间的影响

按铝灰:HCI:水为3:1:3的比例改变反应时间进行实验,盐基度和氧化铝含量随反应时间的增加而增加,但当反应时间超过7 h后,盐基度的变化趋‘于稳定,因此取6 h--一8 h为宜。实验结果见表2。

反应时间/h 1 2 3 4 5 6 7 8

盐基度/% 25 34 40 46 49 51 53 54

2.4盐酸浓度的影响

在其它因素不变的情况下,改变盐酸浓度进行实验,发现随着盐酸浓度的增加,盐基度增加,但酸的挥发量也增加,反应过于激烈,造成环境污染,操作困难。综合考虑,选用20%的盐酸(将31%左右的工业盐酸稀释至20%)。

2.5溶液盐基度的调整

聚氯化铝产品中氧化铝及盐基度都要达到标准,为此常加入少量碱性物质对以上指标进行调整,使液体聚氯化铝中氧化铝含量大于10%,盐基度为45~70。碱用量用下式确定:

G=k1k0(A/100)P(B—b)/100n

式中,G一碱用量,kg;

k0——实际耗碱量与理论耗碱量之比,一般为1.05;

k1——碱与氧化铝的当量之比;

A——被调整溶液中氧化铝含量,%;

B——成品溶液的盐基度,%;

P——被调整溶液的重量,kg;

b——被调整溶液的盐基度,%;

n——碱的有效含量系数。

加入30%Na2CO3调整盐基度,得液体产品的氧化铝含量为10%以上,pH值为3.5~5.0,盐基度为50%~65%。

3 结论

a)通过实验,确定了以铝灰为原料,采用酸溶一步法制备聚氯化铝的工艺条件。

b)本工艺具有流程短、生产设备简单、成本低等特点,用工业废渣铝灰为原料生产聚合氯化铝对于治理环境具有重要意义。

站内导航:

当前位置:淼泉净水首页>>新闻动态

聚合氯化铝生产合成工艺实验方法介绍

推荐产品

产品列表 | PRODUCT

Copyright@2008-2020 河南淼泉净水材料有限公司 All Rights Reserved [网站地图]

地址:河南省郑州市巩义市河洛路工业区 手机:15036045550 电话:0371-85615236 网址:http://www.jhjscl.net/

网站备案号:豫ICP备2021005974号

地址:河南省郑州市巩义市河洛路工业区 手机:15036045550 电话:0371-85615236 网址:http://www.jhjscl.net/

网站备案号:豫ICP备2021005974号